Als vorletzten Ausflug des dritten Halbjahres der Junior Ingenieur Akademie statteten unsere Schülerinnen und Schüler in der 9. Jahrgangsstufe der Firma Hofmann – die Möglichmacher in Lichtenfels einen Besuch ab. Mit dem Zug ging es am 11.2. nach Schney und nach einem kurzen Fußmarsch erreichten wir die Ausbildungswerkstatt der Firma Hofmann kurz vor 10 Uhr. Dort wurden wir im Schulungsraum von Herrn Mager, einem der Ausbilder, begrüßt.

Nachdem das Tagesprogramm besprochen war, folgte zunächst die obligatorische Sicherheitsunterweisung, verbrachten wir den Tag doch auf einem Industriegelände. Danach stellte Herr Mager die Firma Hofmann – die Möglichmacher mit ihrem Portfolio kurz vor. Besonders beeindruckend war der Bau eines Modells eines Passagierdüsenjets im Maßstab 1:1 für einen chinesischen Hersteller, der damit seiner Käuferschaft einen kompletten Eindruck des fertigen Fliegers innen und außen geben möchte.

Sicherheitsunterweisung im Schulungsraum

Da sich im dritten Semester unserer Junior Ingenieur Akademie alles um das Thema 3D-Druck dreht, war der Zweck unseres Besuches, vom Profi alles über die Nachbearbeitungsmöglichkeiten von Kunststoffdrucken zu erfahren. Schnell stellte sich dabei heraus, dass die Möglichkeiten hier ein großes Wissen und viel Erfahrung benötigen. Nicht umsonst ist der Beruf des Modellbauers ein Lehrberuf.

Um aber erste Erfahrungen auf diesem Gebiet sammeln zu können und die im MGF-Lab selbst erstellten 3D-Drucke aufbereiten zu können hatte Herr Mager im Vorfeld schon einiges vorbereitet. So druckte er ein Batman-Emblem auf einem der 3D-Drucker in der Ausbildungswerkstatt und ließ von den Modellbauern eine Silikon Negativform herstellen. Mit Hilfe dieser Form hatte das Hofmann-Team dann eine Vielzahl Emblem-Repliken aus Kunststoff gegossen, die unsere Schülerinnen und Schülern nun nachbearbeiten durften.

Der Kunststoff-Rohling

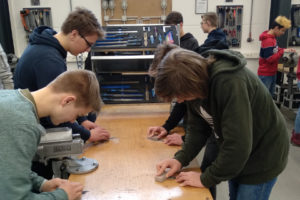

An den Arbeitsbänken in der Lehrwerkstatt ging es dann ans Eingemachte. Zunächst hieß es schleifen, schleifen schleifen um die groben Unebenheiten und Überstände zu beseitigen. Mit Schleifklotz und einem 600er Schleifpapier ging es ans Werk. Dabei zeigte sich,wer ein geübtes Händchen hatte und den Schleifklotz gerade aufsetzen konnte, um keine ungewollten Rundungen und Erhebungen in den Rohling zu schleifen.

Die Oberfläche muss glatt werden

Nachdem die Arbeit getan war, wurden die Schülerinnen und Schüler gefragt, was sie alle falsch gemacht hatten: die Oberseite war nun zwar schön glatt, dafür war nun aber die Unterseite völlig verkratzt, da niemand ein weiches Tuch zwischen Werkstück und Werkbank gelegt hatte. Nun, ja, das nächste Mal denken sicher alle daran und für den heutigen Tag begnügten wir uns mit der Vorderseite.

Danach musste der nächste Arbeitsschritt, das Aufbringen des Fillers, vorbereitet werden. Dazu wurde auf der Rückseite ein kleines Stück abgeklebt und darauf mit Hilfe von Sekundenkleber und Aktivator ein kurzes gebogenes Stück Schweißdraht aufgeklebt. Zweck dieser Übung war, das Werkstück zum Aufbringen des Fillers frei schwebend lagern zu können. Da Verunreinigungen wie Staub oder Fett der Finger ein sauberes Lackierergebnis verhindern, wurde die zu verschönernde Oberfläche zudem noch mit Spiritus gereinigt (die Handschuhe verhindern eine erneute Verunreinigung mit Fett der Haut).

Spiritus löst Verunreinigungen

Nun wurden die vorbereiteten Werkstücke auf eine eigens angefertigte Holzleiste gesteckt und es ging zur Absauganlage. Hier wurden die Werkstücke mit Einkomponenten-Filler aus der Sprühdose behandelt um kleine Löcher und Risse zu füllen. Ein stetiger Schwung aus dem Handgelenk sorgte dafür, dass das Material gleichmäßig und nicht zu dick aufgetragen wurde.

Während der Filler trocknete gab es gegen Mittag erst einmal eine Stärkung im Schulungsraum. Im Anschluss ging es dann aber gleich wieder zurück an die Werkbank. Und es hieß wieder schleifen, schleifen, schleifen. Diesmal aber mit 800er Schleifpapier und deutlich vorsichtiger. Es galt der Oberfläche eine noch ebenere Kontur zu geben ohne an irgendeiner Stelle bis auf den Kunststoff herunter zu schleifen. Das gelang auch den meisten, die anderen hätten laut Herrn Mager in der Ausbildung wieder mit einem neuen Auftrag Filler beginnen müssen, damit der anschließende Lackauftrag durch einen einheitlichen Untergrund möglichst gleichmäßig wird.

Nach der nächsten Reinigung mit Spiritus wurde es dann letztmalig ernst – der Lackauftrag stand an. Herr Mager hatte einige Farben Sprühlack aus dem Fachhandel besorgt und darauf hingewiesen, dass ein paar Euro mehr im Vergleich zu Baumarkt sich hier wirklich lohnen. Erneut ging es zur Absauganlage und nun galt es besonders feine und gleichmäßige Schichten zu sprühen, da der Lack als letzte Schicht nicht mehr nachbehandelt werden wird.

Noch einmal durfte jeder Teilnehmer sein Können an der Sprühdose mit seiner individuell gewählten Farbe unter Beweis stellen. Die fertigen Batman-Embleme können sich sehen lassen!

Während der Lack trocknete ging es zur Werksführung ins Hauptgebäude. Bereits am Empfang kamen unsere Schülerinnen und Schüler aus dem Staunen kaum noch heraus, stand doch ein überlebensgroßer, 3D-gedruckter Robotermensch mit blinkenden Augen im Foyer. Neben ihm ein Auto in Einzelteilen, an dem Herr Mager erklärte, welche Komponenten für welchen Hersteller bei Hofmann gefertigt werden. Nicht für die Großserien, sondern für Prototypen und Kleinserien wie zum Beispiel für Bugatti. Ebenfalls beeindruckend war der erste 3D-gedruckte Motorblock, der momentan in einem VW-Passat einem Langzeittest unterzogen wird oder ein 3D-gedrucktes Metallrohr, das im Eurofighter die Notluftversorgung für den Piloten sicherstellt.

Im Anschluss zeigte uns Herr Mager die verschiedenen 3D-Drucker, die bei der Firma Hofmann im Einsatz sind. Hierbei kommen verschiedene Verfahren wie FDM, Stereolithographie, Lasersintern und eine ganz neue Maschine von HP zum Einsatz, die prinzipiell wie ein Tintendrucker funktioniert, der nur nicht auf Papier, sondern schichtweise auf eine feine Kunststoffpulverschicht druckt.

In den großen Fertigungshallen ging es dann laut zu. Die Geräusche der CNC-Maschinen und Abluftanlagen machten deutlich, dass hier gearbeitet wird. An ein paar Stationen verdeutlichte uns Herr Mager den Unterschied zwischen Modellbau, der in Aluminium ausgeführt wird, und dem klassischen Werkzeugbau aus Stahl, wie er beim Schwesterunternehmen Hofmann – die Impulsgeber praktiziert wird.

Die Zeit verging wie im Flug, sodass nach einer Stunde Betriebsbesichtigung auch der Lack an den Werkstücken der Schüler getrocknet war und wir wieder in die Ausbildungswerkstatt zurückkehrten. Im Schulungsraum gab es dann noch eine kurze Abschlussbesprechung und das Angebot von Herrn Mager an unsere Schülerinnen und Schüler ein Praktikum bei der Firma Hofmann absolvieren zu können. Gegen kurz vor 15 Uhr ging es dann wieder zum Bahnhof.

Für diesen sehr lehrreichen und kurzweiligen Tag bedanken wir uns ganz herzlich bei der Firma Hofmann – die Möglichmacher und vor allem bei Herrn Mager und seinen Lehrlingen, die uns den Tag über begleitet und angeleitet haben.

Wolfgang Lormes